ADVANTAGE

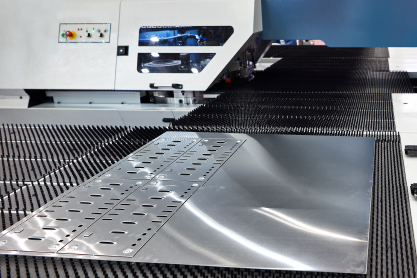

レーザ加工のメリット

自由な切断形状で

安定品質を実現

レーザ加工の最大の魅力は、切断形状が自由に設定できるところです。

また、従来の同等の加工方法に比べスピーディで安定品質を実現します。

レーザ加工に代替可能な

加工との比較メリット

タレットパンチプレス(せん断プレス)

金型ホルダに装着したさまざまな金型を、自動で交換しながら板材を打ち抜き穴あけ加工をする加工機です。

レーザ加工によるメリット

加工可能ワークの厚み範囲が広い。

タレットパンチプレス

0.5~3mm程度の厚み

レーザ加工

ステンレス・アルミは0.1~50mmまで、

鉄は0.3~32mmまで加工可能

切断面が綺麗。

タレットパンチプレス

断続的に打ち抜くため、断面に継ぎ目ガタつきがある。また、バリが出やすい。

レーザ加工

レーザカットするため、高品質な断面。

複雑なラインでも加工可能。

タレパン・せん断

金型に起因するため、複雑な形状の加工は難しい。

レーザ加工

自由なラインでカットすることができる。

材料の歩留まり率が高い。

タレパン・せん断

金型の寸法分、抜き代が必要であり、歩留まりが低い。

レーザ加工

レーザ幅分で済むので、歩留まり率が高い。

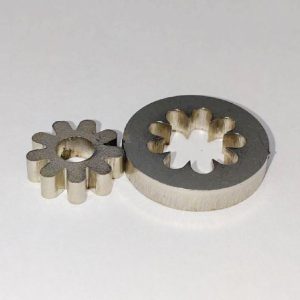

切削加工

フライスや旋盤に代表される刃物で金属を削り取り加工する技術。

レーザ加工によるメリット

開口の加工スピードが早い

切削加工

物理的に「削る」ため時間がかかりやすい。

レーザ加工

レーザで「切る」ため加工時間が早い。

加工可能ワークのサイズ範囲が広い

切削加工

機械種類にもよるが、比較的加工可能ワークサイズは大きくない。

レーザ加工

3000mm×1500mmのワークサイズを加工できる。

多様化するニーズに

最適な加工方法

特殊な金型を使用せずスピーディかつ小ロットで加工が可能なレーザは、プロトタイプ製作はもちろん、受注生産品などの在庫をもたない製品に力を発揮します。

ますます多様化する市場において製品の多様化も求められています。

オリジナリティのあるパーツを小ロットから製作可能なレーザ加工の活躍のフィールドは、今後ますます広がりを見せてくれるはずです。